از نفت تا پلاستیک

صنایع بالادست پلاستیک

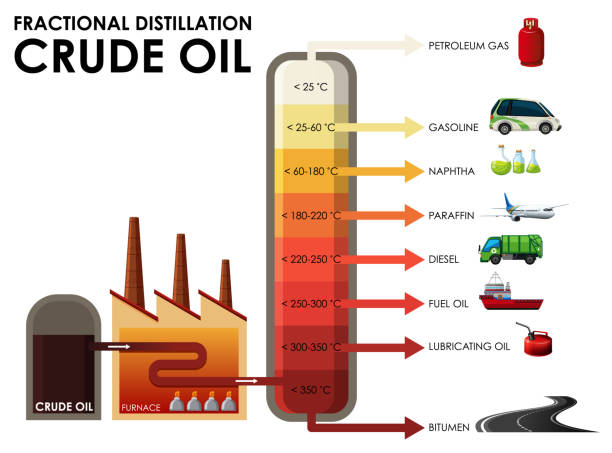

برای آشنایی بهتر با فرآیندهای تولید یک محصول، خوب است از راس هرم که صنایع بالادست باشد شروع کنیم. ابتدا نفت خام که ترکیبی از انواع هیدروکربن ها با زنجیرههای متفاوت از نظر طولی است در یک کوره تحت حرارت قرار میگیرد و وارد برج تقطیر میشود. در برج تقطیر نفت خام با توجه به تفاوت دمای تبخیر، اجزایش از قسمت های مختلف برج خارج میشود. یکی از این قسمت ها که در صنعت پلاستیک بسیار کاربرد دارد نفتا نامیده میشود.

در این مرحله مونومرهای خروجی از برج تقطیر توسط فرآیند پلیمریزاسیون به زنجیرههای بلند پلیمری تبدیل میشوند. پلیمریزاسیون به دو روش صورت میگیرد:

1-پلیمریزاسیون افزایشی

در این نوع پلیمریزاسیون واحد تکرار شونده در پلیمر با مونومر یکسان است و طی واکنش هیچ جزئی از مولکول حذف نمی گردد. جهت انجام واکنش پلیمریزاسیون افزایشی مونومرها معمولا دارای پیوند دوگانه هستند. این پیوند توسط رادیکال آزاد، کاتیون و آنیون مورد حمله قرار می گیرد و یک مرکز فعال به وجود می آید. این مرکز فعال زنجیره در حال رشدی را به وجود می آورد که در مرحله انتشار مولکول های مونومر به زنجیره در حال رشد اضافه می شوند. در نهایت طی مرحله اختتام مرکز فعال به وسیله واکنش پایانی خنثی می گردد.

2-پلیمریزاسیون تراکمی

در این نوع پلیمریزاسیون واحد تکرار شونده در پلیمر با مونومر متفاوت است و قسمتی از مولکول به صورت H2O، H2S، HCl و غیره حذف می شود. اگر غلظت محصولات جانبی حاصل از واکنش تراکمی مانند آب زیاد شود، واکنش متوقف می شود و یا در جهت برگشت پیش می رود. معمولا با خارج کردن این محصولات جانبی از توقف واکنش یا پیشرفت در جهت عکس جلوگیری می کنند. از طرفی اگر مونومر بیش از دو محل برای انجام واکنش داشته باشد، پلیمرهای شبکه ای تولید می شوند. لازم به ذکر است که پلیمرهای تراکمی اغلب به وسیله تشکیل پیوند کربن-هیدروژن رشد می کنند.

پلیمرهایی چون پلی اتیلن یا پلی استایرن به روش اضافی سنتز میشوند و پلیمرهایی چون نایلون یا پلی استر به صورت تراکمی.

پلیمرها پس از سنتز حالت پودری دارند. حالت پودری مواد اولیه مشکلات زیادی به همراه دارد که میتوان به موارد زیر اشاره کرد:

1- سخت بودن جابجایی مواد در حالت پودری

2- هدر رفتن مقدار قابل توجهی از مواد هنگام ورود به دستگاه (حالت پودری مواد میتواند به سادگی با یک وزش باد جابجا شود.)

3- آلودگی محیطی و ایجاد مشکلات تنفسی برای کارکنان.

بنابراین مواد اولیه را در همان پتروشیمی از حالت پودری به حالت گرانول در میآورند. گرانول شکل ظاهری خاصی از پلیمراست نه نام یک پلیمر؛ بدین معنا که گرانول پلیمرهای متفاوتی مانند LDPE یا HDPE یا PP در بازار موجود است و به عنوان مواد اولیه در خطوط تولید مورد استفاده قرار میگیرد. استفاده از مواد در حالت گرانول مزیتهای زیادی به همراه دارد از جمله :

1- اولین و مهم ترین دلیل استفاده از حالت گرانولی، نوع طراحی ماشین های صنعت پلاستیک است که بیشترین میزان بهره وری آن ها زمانی است که خوراک اولیه به صورت گرانول وارد دستگاه شود.

2- میزان هدر رفت مواد اولیه به شکل گرانول بسیار کمتر از شکل پودری است.

3- آلودگی محیطی و در نتیجه مشکلات تنفسی به کمترین میزان خود میرسد.

4- جریان پذیری مواد در اکسترودر هنگام استفاده از گرانول در حالت ایده آل خود قرار دارد.

پس از اینکه مواد به صورت گرانول در آمدند، در اختیار صنایع پایین دست قرار میگیرند. در حال حاضر پتروشیمی بندر امام و پتروشیمی امیرکبیر از بزرگترین تولیدکنندگان مواد اولیه هستند.

شکل ظاهری گرانول

صنایع پایین دست پلاستیک:

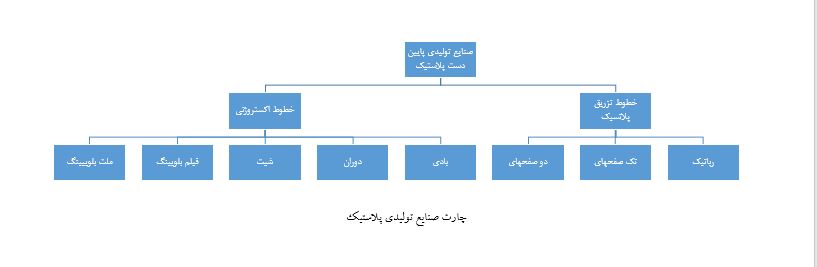

صنایع پایین دست به خطوط تولید محصول گفته میشود. بدین معنا که پس از تولید مواد اولیه در پتروشیمی، این مواد در اختیار مصرف کنندگان قرار میگیرد تا در خطوط تولید متفاوت به محصول نهایی تبدیل شود. خطوط تولیدی صنایع پایین دست به دو شاخه اصلی خطوط تزریق پلاستیک و خطوط اکستروژنی منشعب میشود.

تاریخچه تزریق پلاستیک

تزریق پلاستیک برای اولین بار در سال ۱۸۶۷ میلادی انجام شد. این روش برای ساخت توپ بازی بیلیارد مورد استفاده قرار گرفت. به این صورت که شخصی به نام John W.H سلولوئید را به درون قالبی تزریق کرد و در نتیجه شکل مورد نظرش را با موفقیت استخراج کرد.

کارکرد خطوط تزریق پلاستیک

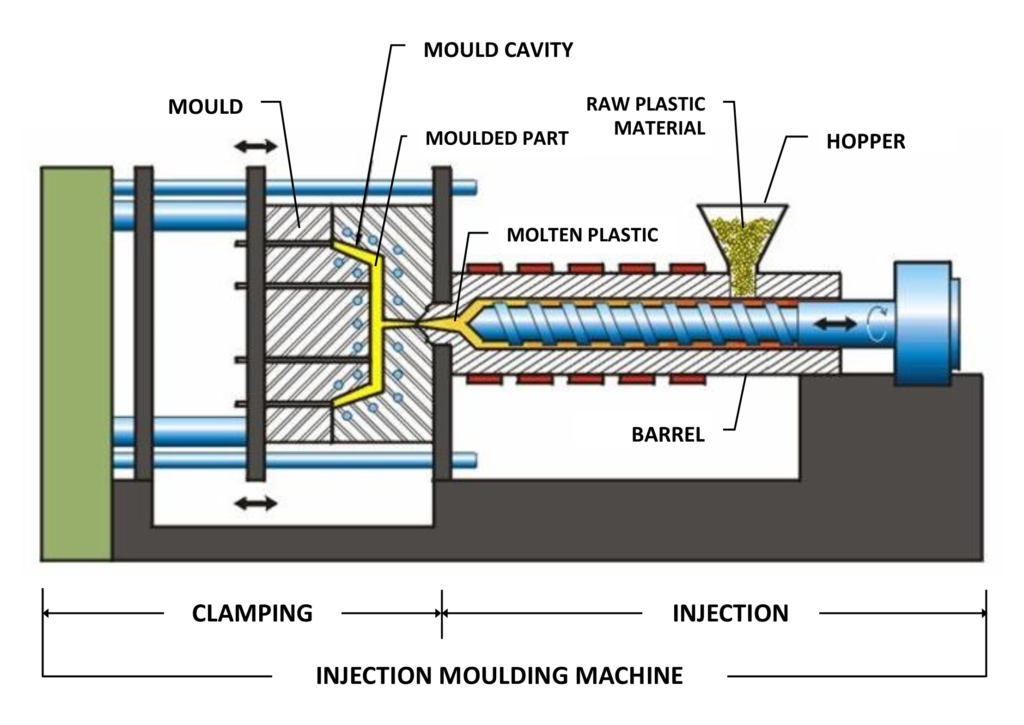

ابتدا مواد اولیه پلیمری که به شکل گرانول خشک شده است در قیف قرار داده میشوند. این گرانولها در قیف با پودرها و پیگمنتهای رنگی و دیگر افزودنیهای تقویت کننده ترکیب میشوند. گرانولها از طریق قیف تغذیه وارد سیلندر شده و در سیلندر حرارت می بینند، سپس با یکدیگر ترکیب شده و از طریق مارپیچ به سمت قالب هدایت میشوند. هندسه سیلندر و مارپیچ به گونهای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک می کند.

سپس باید قالبهای دستگاه را با توجه به شکل نهایی محصول موردنظر با دقت بسیار بالا آماده کرد. عمومآ قالب از دو قسمت متحرک و ثابت تشکیل میشود که چفت شدن کامل دو قالب روی هم بسیار مهم است. پس از ذوب شدن مواد مارپیچ به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق میشود و همه فضای خالی قالب را پر میکند. با پایین آمدن دمای پلاستیک مذاب، ماده جامد شده و شکل قالب را به خود میگیرد.در نهایت قالب گشوده شده و قطعه جامد توسط پینهای افشانک به بیرون هل داده میشود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار میشود.

خطوط اکستروژنی:

درتمامی فرآیندهای تولید محصولات پلاستیکی یک امر مشترک وجود دارد و آن ذوب کردن مواد اولیه پلاستیکی است.(تا بتوان محصول را به شکل دلخواه درآورد). برای این مهم دستگاه ها و قطعات زیادی در کنار هم قرار میگیرند.

ابتدا مواد اولیه توسط موادکش وارد قیف تغذیه میشوند. مواد کش همچون یک جاروبرقی عمل کرده و مواد اولیه را با کشش وارد قیف تغذیه میکند. اهمیت استفاده از موادکش در کاهش میزان اتلاف و عدم احتیاج به حضور دائمی اپراتور برای پر کردن قیف است. با توجه فاصله انبار مواد تا خط تولید و بر اساس نیاز مشتری، باید از مواد کش هوایی یا زمینی استفاده کرد. مواد کش هوایی در بالای قیف قرار میگیرد و فضای کمی را اشغال میکند. استفاده از آن زمانی مناسب است که فاصله مواد تا قیف کم است. اگر فاصله مواد تا قیف زیاد باشد، از موادکش زمینی استفاده میشود که فضای بیشتری را اشغال میکند. سپس مواد وارد قیف تغذیه میشود. قیف تغذیه نقش ریختن مواد اولیه را به درون سیلندر و مارپیچ دارد و در بالای سیلندر قرار گرفته. معمولا از یکسری آهنربا به روی قیف تغذیه استفاده میکنند تا مانع از ورود ناخالصی به درون سیلندر و مارپیچ شود. همچنین از یک خشک کن نیز در کنار قیف تغذیه استفاده میشود تا اگر رطوبتی در مواد اولیه بود کامل خارج شود. وجود رطوبت در مواد اولیه میتواند منجر به ایجاد مشکلاتی از قبیل تولید حباب در محصول نهایی شود. خشک کن با دمیدن هوای داغ از پایین قیف باعث خشک شدن مواد اولیه میشود. هوای دمیده شده سپس از بالای قیف خارج میشود.

مواد وارد سیلندر شده و بین دیواره سیلندر و مارپیچ تحت تنش قرار میگیرند. مارپیچ در درون سیلندر قرار دارد و توسط یک سیستم موتور و گیربکس چرخیده میشود. موتور ها با توجه به توانشان در مسائل مربوط به فروش تقسیم میشوند. محدوده توان های مورد استفاده از 1.5 تا 220 کیلووات متغیر است. هرچه طول و قطر سیلندر و مارپیچ بزرگتر باشد به موتور با توان بیشتری لازم است. برای کو-اکسترودرها از موتورهای با توان 1.5 کیلو وات استفاده میشود. سرعت (دور بر دقیقه یا rpm) موتور توسط یک اینورتور قابل تنظیم است.

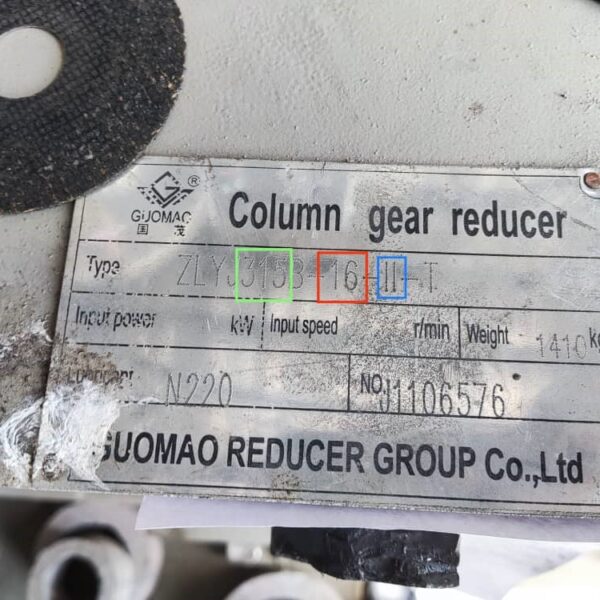

موتور در ادامه به یک گیربکس متصل میشود. گیربکس یک دستگاه مکانیکی است که با استفاده از چرخ دندههایش وظیفه انتقال نیرو را از موتور به مارپیچ ها بر عهده دارد. بدین صورت که معمولا سه چرخ دنده درون دستگاه از کوچک به بزرگ قرار دارد که با چرخیدن این سه چرخ دنده سرعت کاهش یافته و توان یا گشتاور افزایش پیدا میکند. گیربکس یک ورودی دارد که به موتور وصل میشود و به آن فلنج میگویند و یک خروجی که شفت نام دارد و به سیلندر متصل میشود. گیربکس ها بر اساس سایزشان دسته بندی میشوند؛ هر چه توان موتور و به طبع آن طول سیلندر و مارپیچ بیشتر باشد، سایز گیربکس مورد استفاده نیز افزایش می یابد. یکی از مشخصههایی که هنگام خرید گیربکس اهمیت دارد این است که گیربکس هرچند دور چرخیدن موتور را یک دور میکند. معمولا گیربکس ها هر 12.5 یا 16 دور موتور را تبدیل به یک دور میکنند. یک المان دیگر نیز برای تعیین نوع گیربکس وجود دارد و آن تیپ گیربکس است که پنج نوع متفاوت دارد. اگرگیربکس تیپ یک یا دو باشد ورودی و خروجی در دو طرف گیربکس قرار دارد. اگر گیبرکس تیپ سه یا چهار باشد ورودی و خروجی در یک طرف قرار میگیرند. تیپ پنج نیز گیربکسی است که در حالت عمودی قرار گرفته. نکته حائز اهمیت این است که گیربکس ها تا میانه بدنهشان روغن دارند تا علاوه بر کنترل دما، عملکرد چرخ دندهها نیز مختل نشود. بنابراین مهم است قبل از استفاده از گیربکس خریداری شده از وجود میزان روغن کافی مطمئن شد.

مربع سبز رنگ بیان¬گر اندازه گیربکس است. مربع قرمز بیانگر این است که گیربکس هر 16 دور را تبدیل به یک دور میکند. مربع آبی نیز نشان میدهد که گیربکس ما تیپ دو است.

برای خطوط اکستروژنی با دو مارپیچ(توضیح آن در ادامه آمده است)، باید از گیربکس های مخصوص دو مارپیچ استفاده کرد. در اکسترودرهای دو مارپیچ چون به دو نیرو محرکه برای حرکت دو مارپیچ نیاز داریم، باید نیرو محرکه تولیدی به دو قسمت تقسیم شود، بنابراین در این دسته از اکسترودرها، یک بخش اضافی برای انتقال نیرو از الکتروموتور به مارپیچها نیاز است که به بخش گیربکس توزیع معروف است و با درگیر شدن دو چرخ دندهی بلند در محفظهی روغن ، نیرو محرکه به دو بخش تقسیم شده و منجر به حرکت هر دو مارپیچ میشود. گیربکس ها جزو اقلام وارداتی هستند و در اکثر مواقع از کشور چین خریداری میشوند. دو برند معروفی که شرکت ماشین سازی کشاورز در رابطه با واردات گیربکس با آن ها همکاری میکند، برندهای jc و Guomao هستند.

حال گشتاور ایجاد شده از طریق اتصال گیربکس و سیلندر به یکدیگر موجب چرخانده شدن مارپیچ میشود. مواد از بالای سیلندر و از طریق قیف وارد میشوند. در این مرحله و در درون سیلندر پلاستیک ها باید ذوب شوند. این امر به دو طریق و به صورت همزمان اتفاق می افتد. فضای خالی بین سیلندر و مارپیچ درون آن بسیار کم عمق و تنگ است، بنابراین تنشی که به پلاستیک در بین دیواره های داخلی سیلندر و مارپیچ وارد میشود، موجب گرم شدن و در ادامه ذوب آن میشود. همچنین یک سری المنت یا هیتر حرارتی (معمولا بین سه تا هشت) به روی سیلندر بسته میشود که جنس آن ها غالبا سرامیکی است. این المنت ها که شامل یک سیم نارسانا با مقاومت بالا هستند، در اثر عبور جریان برق و در نتیجه مقاومت بالایشان گرم میشوند و این گرما را به سیلندر منتقل میکنند. به هر کدام از این هیتر های الکتریکی یک ناحیه (زون) حرارتی میگویند که هرکدام از این زون ها دمای مخصوص خود را دارد و معمولا در طول سیلندر این دما افزایش مییابد. در هر ناحیه دما باید در محدودهی خاصی نگه داشته شود که فنهای خنک کننده وظیفه پایین آوردن دما را برعهده دارند. این فنهای خنک کننده معمولا در زیر اکسترودر بسته میشوند تا با استفاده از دمش هوا، گرمای ناخواسته را از اطراف سیلندر دور کنند.

طراحی مارپیچ (ماردون) یکی از حساس ترین و مهم ترین بخش های تولید یک محصول پلاستیکی است. شکل ظاهری مارپیچ، مشابه مارپیچی است که درون چرخ گوشت قرار دارد. شکل ظاهری سیلندر بصورت استوانهای از جنس فولاد میباشد. یک مارپیچ وظایف زیادی از جمله میکسینگ، ذوب و انتقال مواد در طول سیلندر به سمت قالب را بر عهده دارد. بنابراین گام های مارپیچ به گونهای طراحی و ساخته میشوند که این وظایف را به نحو احسن انجام دهند. با توجه به جنس محصول تولیدی، در درون یک سیلندر میتوان هم از یک مارپیچ استفاده کرد و هم از دو مارپیچ. که معمولا تنها برای pvc از اکسترودر دو مارپیچ استفاده میشود. دو مارپیچ میتوانند همسوگرد یا ناهمسوگرد باشند. معمولا اگر پلیمر ما نسبت به دما حساس باشد و زود تخریب شود(مانند pvc) ، از اکسترودر دو مارپیچ ناهمسوگرد استفاده میشود تا زمان ماند محصول پایین بیاید.

یکی از مهمترین پارامترها در زمینه ساخت سیلندر و مارپیچ، نسبت L/D یا طول به قطر سیلندر است که بسته به پلیمری که استفاده میشود متغیر است. این پارامتر تعیین کنندهی زمان ماند مواد پلیمری در اکسترودر میباشد، برای فرایند مواد حساس به حرارت ، مانند PVC ، توصیه می شود نسبت طول به قطر کوچکتری برای مارپیچ انتخاب گردد، زیرا پیچ با نسبت طول به قطر بسیار زیاد به راحتی زمان اقامت را طولانی می کند و باعث تجزیه و تخریب موارد پلیمری حساس به حرارت می شود. برای موادی که به دما و فشار بیشتری برای فرایند و شکلگیری نیاز دارند، مانند پلاستیک های حاوی فلور ، باید مارپیچی با نسبت طول به قطر بیشتر برای فرایند استفاده شود. هنگامی که الزامات کیفیت محصول خیلی زیاد نباشد (مانند بازیافت زباله و دانه بندی)، میتوان نسبت طول به قطر کوچکتری برای مارپیچ انتخاب کرد، اما در صورتی که کیفیت بالا مورد نظر باشد، مارپیچ با نسبت طول به قطر بزرگتر، بسیار مناسب تر است. در اوایل دهه 1960 ، اکسترودرهای تولید لوله پلی اتیلن معمولاً نسبت طول به قطر 20 داشتند و دستگاهی با نسبت 24 در گروه اکسترودرهای بلند در نظر گرفته می شد. از آن زمان به بعد، اکسترودرها با نسبت طول به قطر بیشتری ساخته شدند و مقادیر با نسبت طول به قطر 30 تا 36 به استاندارد صنعت تبدیل گردید.

حال بعد از اینکه پلاستیک ها به حالت مذاب درآمدند، فرآیند شکل دهی به آن ها شروع میشود.

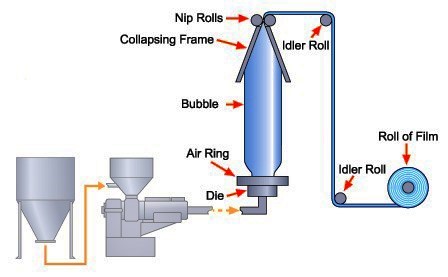

خط تولید نایلون

در خط تولید نایلون، پلاستیکها بعد از اینکه ذوب شدند، وارد قالب یا دای هد میشوند. دای هد این خط تولید به صورت دو استوانه درون هم است که استوانه داخلی توپر است. بنابرین مذاب پلاستیک از فضای خالی بین دو استوانه عبور میکند. در اطراف دای هد، خرطومی هایی برای وزش باد قرار گرفته است تا مذاب به صورت یک فیلم پلاستیکی حباب شکل در آمده و به سمت بالا برود .وزش باد دو نتیجه در بر دارد:

- باعث خنک شدن پلاستیک میشود

- شدت باد وزیده شده عرض نایلون ما را مشخص میکند.

پس از خنک شدن پلاستیک دیگر دو طرف پلاستیک ما به هم نمی چسبد بنابرین میتوان آن را با استفاده ازغلطک رول کرد. ضخامت نایلون به سرعت کشنده بستگی دارد. هرچه کشنده سریع تر مواد را بکشد ضخامت کمتر میشود. هر چه لایه های فیلم پلاستیکی ما بیشتر باشد غلطک های بیشتری نیازاست تا این لایه ها به خوبی روی هم سوار شوند. در انتها فیلم پلاستیکی ما رول شده و بسته بندی میشود.

خط تولید لوله:

در خط تولید لوله، مواد بعد از ذوب شدن به مانند حالت قبل از یک دای مشابه دای هد نایلون رد میشود تا شکل اولیه یک لوله توخالی را بگیرد. سپس وارد کالیبراتور میشود. کالیبراتور یک قطعه دوار است که لوله از آن عبور میکند و با ایجاد خلا، باعث میشود لوله به دیواره های آن بچسبد و شکل نهایی و یکدست خود را بگیرد. لوله سپس وارد تانک خنک کننده میشود. در این تانک روی سطح لوله آبپاشی میشود تا دمای آن کاهش یابد و خنک شود. نکته مهم در ساخت لوله این است که به دلیل خاصیت شرینکیج در پلیمرها، لوله ها بعد ازخنک شدن دچار انبساط میشوند. برای همین اگر برفرض خواسته مشتری لوله سایز 30 باشد، کارخانه لوله را با سایز 29 تولید میکند تا بعد از انبساط، لوله به سایز مد نظر برسد. سپس لوله توسط کشنده کشیده میشود تا از تجمع مواد در درون اکسترودر جلوگیری شود. براساس سایز لوله، از کشندههای دو، سه یا چهار فک میتوان استفاده کرد.

نوار آبیاری بغل دوخت:

نوار آبیاری بغل دوخت از جنس پلی اتیلن نرم بوده و به صورت یک سره است که در فواصل مشخصی دارای منفذ برای خروج آب است. معمولا در طول های ۱۰۰۰ تا ۳۰۰۰ هزار متر به صورت حلقه شده یا کلاف تولید میشوند. در این سیستم آبیاری، نوار تیپ در نزدیکی گیاه نصب میشود تا آب از طریق نفوذ عمقی در خاک به محدوده ریشه گیاه برسد و همچنین از تلفات آب به مقدار قابل توجهی جلوگیری شود. نوع محصول و کشت آن در تعیین فاصله ی نوار تیپ ها موثر است. به عنوان نمونه، گندم به صورت ردیفی کشت می شود و تراکم کشت آن زیاد است بنابراین بهتر است که از نوار های با فاصله قطره چکان های ۱۵ یا ۲۰ سانتیمتر استفاده شود. آبدهی نوارآبیاری بغل دوخت معمولاً از ۱٫۲ تا ۳ لیتر در ثانیه می باشد که هر چقدر فاصله درز یا قطره چکان بیشتر باشد آبدهی نیز افزایش میابد.

مواد ابتدا توسط همزن به خوبی مخلوط میشوند ( شامل گرانول پلی اتیلن و درصد کمی مستربچ مشکی با پایه پلیمر مورد استفاده شده ) سپس با کمک مواد کش وارد قیف میشوند . از آنجا توسط خشک کن رطوبتشان گرفته شده و آماده رفتن به داخل اکسترودر هستند . در اکسترودر مواد ذوب شده و تحت فشار پخت میشوند و سپس بعد از خروج از قالب شکل اولیه خود را میگیرد. در ادامه روی فرمینگ میرود تا دوخت انجام شود. فرمینگ همان طور که در تصویر زیرمعلوم است شامل یک سری تو رفتگی هایی است که همان طرح دوخت نوار است و با خلائی که ایجاد میکند باعث فرو رفتن مذاب پلیمری در تو رفتگیها و نقش بستن دوخت روی نواری که از آن میگذرد ، میشود. سپس نوار به دو قسمت تقسیم شده(این خط تولید نوار آبیاری در حین واحد دو ردیف نوار آبیاری تولید میکند.) و هر دو از تانک خنک کننده میگذرند و توسط آب دمایشان پایین می آید. بعد از عبور از کشنده که معمولا دو فک است به صورت کلاف دور وایندر جمع میشوند. در آخر هم نوارها بسته بندی و ارسال میشوند.

شما میتوانید از طریق تماس با گروه مهندسی و ماشین سازی کشاورز، مشاوره رایگان در زمینه راه اندازی خطوط اکستروژنی از کارشناسان مجرب ما بگیرید.

شماره تماس: 021 88001006-7 , 09212546782