نسبت تراکم سیلندر و مارپیچ (ماردون)

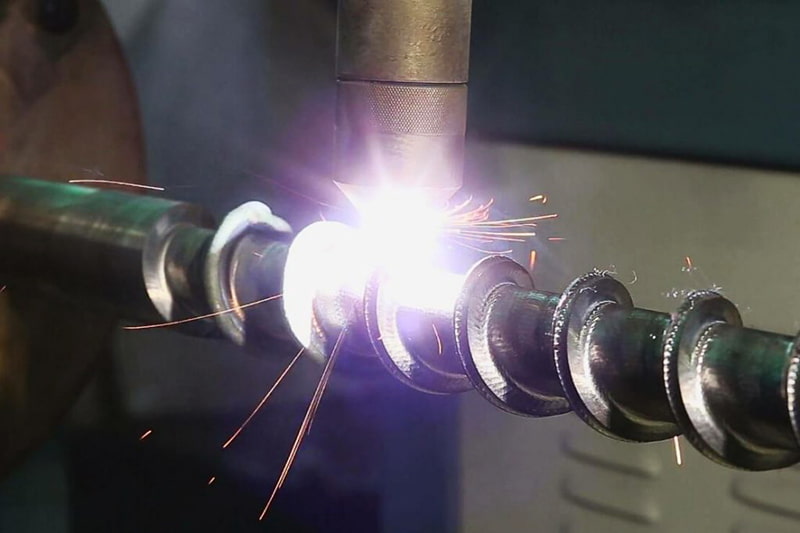

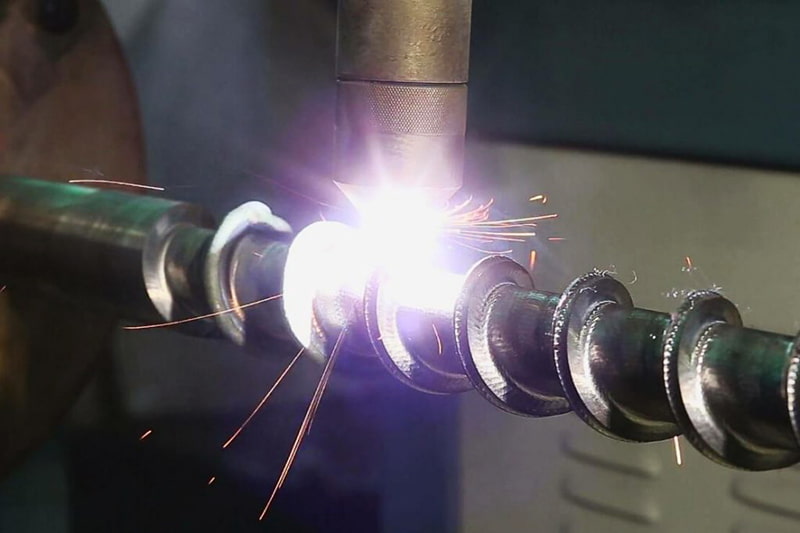

نسبت تراکم سیلندر و مارپیچ چیست ؟ در مواد پلیمری جامد که به صورت پودری یا گرانولی بوده به صورت معمول، هوایی مابین این ذرات وجود دارد که در این حالت پس از ذوب شدن این هوا از مابین ماده خارج شده و یک بالک مذاب یکدستی به وجود میآید حال اگر عمق کانال یا گام کانالها در یک مارپیچ ثابت باشد با ذوب شدن پلیمر و خروج هوا از ماده، تراکم مذاب در اکسترودر به صورت کامل انجام نمیشود و تنش مورد نیاز برای اختلاط و یک دست شدن ماده اتفاق نمیافتد بنابراین عمق کانال یا طول گام با جلو رفتن ماده جامد باید کاهش یابد تا مذاب در اکسترودر فشرده شود و تحت تنش برشی و فشاری خوبی در سیستم قرار بگیرد.

پیشنهاد میشود مقاله دستگاه بازیافت پلاستیک را هم مطالعه بفرمایید .

بنابراین در سیستم اکستروژنی یک پارامتر برای میزان متراکم شدن پلیمر در دو زمان جامد بودن و مذاب بودن تعریف میشود که برابر است با نسبت عمق کانال در منطقهی اول مارپیچ (خوراک یا انتقال جامد) به عمق کانال در ناحیهی دوم مارپیچ یا ناحیه انتقال مذاب، جایی که ماده به طور کامل ذوب شده است. که این پارامتر بین دو عدد 2 و 4 برای مواد مختلف متغیر است. مقادير كم آن برای مواد بی شكل آمورف و مقادير زياد آن برای مواد بلوری است.

دليل اختلاف نسبت تراكم برای اين دو نوع مواد به تغيير حجم آن ها پس از ذوب شدن مربوط می شود. مواد بلوری با ساختار منظم پس از ذوب شدن تغيير حجم زيادی داده و به حجم كمتری برای پرشدن كانال نياز دارند. بنابراين، با افزايش مقدار نسبت تراكم (كمشدن عمق در بخش انتقال مذاب) اين منظور تأمين می شود. از سوی ديگر، مواد بی شكل آمورف پس از نرم شدن و ذوب شدن تغيير حجم چشمگيری ندارند و به كاهش عمق زياد نياز نيست. البته معادله های تجربی درباره تعيين عمق بخش خوراكدهی و انتقال مذاب وجود دارد كه به عنوان مثال می توان به معادلهای كه جوهانابر پيشنهاد داد، اشاره كرد:

Hf = 0.11 ( D + 25 )

Hm = 0.04 ( D + 25 )

CR=(Hf/Hm)

برای مثال در مارپیچ اکسترودرهای پلی اتیلن بخاطر درصد بالای بلورینگی نسبت تراکمی حدود 3 دارد. در حالی که در برخی مراجع برای PVC 2.3 گزارش شده است.

نسبت تراکم سیلندر و مارپیچ