خط تولید لوله HDPE

خط تولید لوله HDPE Y پلی اتیلن (HDPE) با دانسیته سنگین، پلیمری با ساختار زنجیره های خطی بدون شاخه امی باشد. بدون شاخه بودن این زنجیرها به آن ها اجازه کریستالی شدن بالایی میدهد. در نتیجه آرایش یافتن زنجیره ها، چگالی پلیمر افزایش پیدا میکند. با استفاده از روش پلیمریزاسیون میتوان دانسیته (چگالی) و وزن مولکولی مواد پلی اتیلن را کنترل کرد. این مواد از نظر چگالی در چهار گروه تقسیمبندی میشوند:

- پلی اتیلن سنگین (HDPE)

- پلی اتیلن سبک (LDPE)

- پلی اتیلن متوسط (MDPE)

- پلی اتیلن سبک خطی (LLDPE)

این تفاوت در چگالی و وزن مولکولی در ساختار مواد پلی اتیلن، باعث میشود که استحکام آنها با یکدیگر متفاوت باشد و هر نوع از این مواد در صنایع مختلفی استفاده شوند. به عنوان مثال هرچقدر چگالی پلی اتیلن، وزن مولکولی و توزیع وزن مولکولی آن بیشتر باشد از استحکام بیشتری نسبت به سایر انواع این مواد برخوردار می باشند.

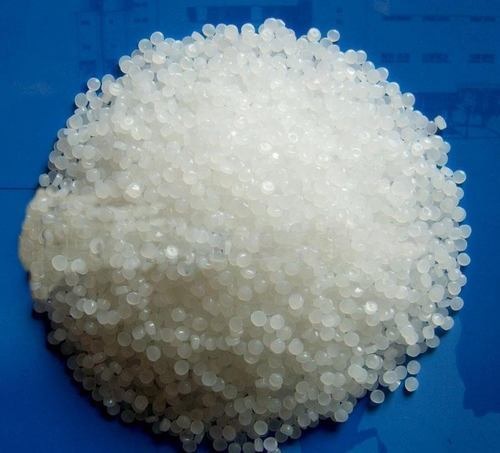

گرانول عدسی HDPE

فرآیند تولید لوله HDPE :

درتمامی فرآیندهای تولید محصولات پلاستیکی یک امر مشترک وجود دارد و آن ذوب کردن مواد اولیه پلاستیکی است.

ابتدا مواد اولیه HDPE(توسط پتروشیمی ها در دسترس است) همراه با افزودنی ها توسط موادکش وارد قیف تغذیه میشوند. مواد کش همچون یک جاروبرقی عمل کرده و مواد اولیه را با کشش وارد قیف تغذیه میکند. اهمیت استفاده از موادکش در کاهش میزان اتلاف و عدم احتیاج به حضور دائمی اپراتور برای پر کردن قیف است. سپس مواد وارد قیف تغذیه میشود.

قیف تغذیه نقش ریختن مواد اولیه را به درون سیلندر و مارپیچ دارد و در بالای سیلندر قرار گرفته. بر روی قیف تغذیه معمولا از یکسری آهنربا استفاده می شود، تا مانع از ورود ناخالصی به درون سیلندر و مارپیچ شود. همچنین از یک خشک کن نیز در کنار قیف تغذیه استفاده میشود تا اگر رطوبتی در مواد اولیه بود کامل خارج شود.

وجود رطوبت در مواد اولیه میتواند منجر به ایجاد مشکلاتی از قبیل تولید حباب در محصول نهایی شود. خشک کن با دمیدن هوای داغ از پایین قیف باعث خشک شدن مواد اولیه شده و سپس از بالای قیف خارج میشود. در این مرحله و در درون سیلندر، پلاستیک ها باید ذوب شوند.

این امر به دو طریق و به صورت همزمان اتفاق می افتد. درون فضای خالی بین سیلندر و مارپیچ بسیار کم عمق و تنگ است، بنابراین تنشی که به پلاستیک در بین دیواره های داخلی سیلندر و مارپیچ وارد میشود، موجب گرم شدن و در ادامه ذوب آن میشود. همچنین یک سری المنت یا هیتر حرارتی نیز به روی سیلندر بسته میشود که جنس آن ها غالبا سرامیکی است، هیتر ها وظیفه گرم کردن سیلندر و به دنبال آن ذوب مواد را برعهده دارند.

یکی از مهمترین پارامترها در زمینه ساخت سیلندر و مارپیچ، نسبت L/D یا طول به قطر سیلندر است که بسته به پلیمری که استفاده میشود متغیر است. این پارامتر تعیین کنندهی زمان ماند مواد پلیمری در اکسترودر میباشد. در اوایل دهه 1960 ، اکسترودرهای تولید لوله پلی اتیلن معمولاً نسبت طول به قطر 20 داشتند و دستگاهی با نسبت 24 در گروه اکسترودرهای بلند در نظر گرفته می شد؛

از آن زمان به بعد، اکسترودرها با نسبت طول به قطر بیشتری ساخته شدند و مقادیر با نسبت طول به قطر 30 تا 36 به استاندارد صنعت تبدیل گردید.مواد بعد از ذوب شدن از یک قالب (دای) رد میشود تا شکل اولیه یک لوله توخالی را بگیرد. در این مرحله پلیمر به شکل لوله درآمده، اما به دلیل مذاب بودن باید خنک شود تا شکل لوله ای را حفظ کند؛ بنابراین مواد از کالیبراتور و سپس تانک خلا عبور میکنند.

کالیبراتور یک قطعه دوار است که لوله از آن عبور کرده و با ایجاد خلا، باعث میشود لوله به دیواره های آن بچسبد و شکل نهایی و یکدست خود را بگیرد، سپس در تانک خلا و در ادامه در تانک خنک کننده، با استفاده از پاشش آب، لوله خنک میشود. لوله های تولیدی بر اساس سایزشان توسط کشنده های دو، سه، یا چهار فک کشیده میشوند تا مواد مذاب درون اکسترودر در پشت قالب تجمع پیدا نکنند.

اگر سایز لوله ها کمتر از 125 باشد توسط وایندر کلاف میشوند و اگر از این سایز بیشتر باشند، پس از برش توسط تمیز بر و شاخه انداز به خارج از خط منتقل میشوند.

خط تولید لوله HDPE

HDPE در گذشته به عنوان ماده اولیه جایگزین در صنعت لوله مورد استفاده قرار میگرفت. اما لوله HDPE در حال حاضر در نسل چهارم توسعه خود است و یک تغییر اساسی در استفاده از آن در سراسر جهان رخ داده است. امروزه HDPE دیگر یک گزینه جایگزین نیست و در پروژه های صنعتی کوچک و بزرگ از آن استفاده میشود.

درطول تاریخ بسیاری از تولیدی ها از بتن، فلز یا خاک رس برای ساخت لوله استفاده میکردند. با این حال، به دلیل نیاز مبرم به پایین نگه داشتن هزینههای تولید و حفظ کیفیت، عملکرد و کارایی، لولههای HDPE جای خود را در هر پروژه ای باز کردند. امروزه، لولههای HDPE تبدیل به یک عضو ضروری برای مقابله با چالشهای امروزی در توسعه معاصر هستند. با افزایش تقاضا برای آب، گاز و بسیاری از صنایع دیگر، استفاده از HDPE در حال افزایش است و انتظار میرود که همچنان رشد داشته باشد.

سیر تاریخی استفاده از لوله های HDPE :

اولین لوله پلی اتیلن (PE) در سال 1933 تولید شد. اما هزینههای ساخت فوقالعاده بالا بود و شیمی دانان مجبور بودند به راههای جدید و نوآورانهای برای کاهش هزینهها و در عین حال دستیابی به بازده بهتر برسند. آن ها پس از 20 سال سرانجام به موفقیت دست یافتند. در دهه 1950، اولین لوله HDPE توسط شیمی دانان شاغل در شرکت فیلیپس پترولیوم ساخته شد. مواد HDPE برای اولین بار در تولید بطری های کودک استفاده شد زیرا ایمن بود و مانند بطری های شیشه ای که در آن زمان استفاده می شد نمی شکست.

در اواخر دهه 1950، لوله های HDPE با دیواره سخت، جایگزین لوله های فلزی در سیستم های جمع آوری و انتقال نفت و گاز شدند.

در دهه 1960، PE به تدریج جای لوله های آهنی در تقریباً تمام سیستم های توزیع را گرفت.

در دهه 1980، لوله HDPE با ضخامت و قطر بیشتر تولید شد تا بتواند به عنوان یک جایگزین کامل برای لوله های فلزی مورد استفاده قرار بگیرد.

امروزه HDPE یک رزین ترموپلاستیک است که در طول سال ها با پیشرفت مداوم در قابلیتهای عملکردی خود به تکامل ادامه داده است. آنها در حال حاضر در مرحله توسعه نسل چهارم هستند.

در طی بیست سال آینده انتظار میرود که HDPE جایگزین چدن، بتن و استیل در تمام سیستم های لوله کشی شود.

برخی از خواص فیزیکی HDPE در خط تولید لوله HDPE

HDPE مانند بسیاری از مواد ترموپلاستیک دیگر دارای زنجیره های مولکولی crosslink شده نیست و می تواند پس از اعمال گرما ذوب شود. تولید با HDPE بستگی به دمای ذوب PE دارد. در آن دما است که پلی اتیلن قابلیت فرم پذیری خودش را پیدا میکند. این دما در حدود 120 تا 180 درجه سانتی گراد است.

ماده اولیه HDPE به صورت گرانول است که به عنوان رزین های ترموپلاستیک نیز شناخته می شود.

کنترل کیفیت لوله HDPE در خط تولید لوله HDPE

به طور کلی روش های کنترل کیفیت به دو دسته مشاهدات نظری و مکانیکی تقسیم میشود. در روش اول اپراتور با چشم به دنبال ترک خوردگی یا ناهمواری سطوح میگردد. در روش دوم با استفاده از تست های مکانیکی حرارتی معروف، کیفیت لوله سنجیده میشود. بخشی از این تست ها به شرح زیر است:

تست مقاومت فشاری

تست دانسیته

تست سنجش ابعاد

تست فشار هیدرواساتیک

نشتی

طول عمر بالا

دلایل استفاده از لوله HDPE

مقاومت شیمیایی بالا: این لوله ها در برابر خوردگی های شیمیایی مقاوم هستند. لوله های HDPE خنثی بوده و و گرما و الکتریسیته را منتقل نمیکنند.

قیمت مناسب: لوله های HDPE بجای لوله های بتنی در سیستم فاضلاب میتوانند مورد استفاده قرار گیرند. این لوله ها از نظر هزینه نگهداری و تعمیر، تولید و نصب، به صرفه تر از لوله های بتنی هستند.

جریان پذیری مناسب مواد: لوله های HDPE به نسبت لوله های آهنی از سطح صاف و صیقلی تری برخوردار هستند. همچنین به دلیل هوموفوب بودن بالا هیچ کششی از سمت لوله برای نگه داشتن سیال درون آن وجود ندارد.

سبک و منعطف: لوله های HDPE به دلیل نظم بالایی که در زنجیره های پلیمری خود دارند دارای انعطاف پذیری بالایی هستند. این ویژگی باعث شده تا در هنگام زلزله لوله های HDPE شکسته نشوند و بتوانند تنش های وارده را تحمل کنند. همچنین وزن پایین آن موجب راحتی در نصب میشود.

نحوه اتصال دو لوله HDPE به هم از طریق جوش دادن است بنابراین احتمال وجود نشتی در طول خط لوله اندک است.

برای کسب اطلاعات بیشتر در مورد راه اندازی خطوط تولید لوله با ما در تماس باشید. 7-88001006-021