سیلندر و مارپیچ ( سیلندر و ماردون ) ملت بلون

لایه ملت بلون (Melt blown) یکی از قسمتهای مهم در ماسک است. این لایه از فیلامنتهای منقطع تولید میشود. ظرافت هر یک از این فیلامنتها ۱ – ۵ میکرون است. همین ویژگی باعث افزایش ویژگی نفوذناپذیری ملت بلون میشود. در ماسکهای استاندارد از این لایه استفاده میشود. به همین دلیل ماسک سه بعدی مایعات را از خود عبور نمیدهد. پس در برابر سایر میکروبها و ذرات نانومتری و ریز در هوا نیز همانند یک سد عمل میکند. اما همین لایهی نازک قادر است هوا را به راحتی از خود عبور دهد. یعنی زمانی که ماسک را روی دهان میگذارید، قادرید به راحتی نفس بکشید. اما هوایی که وارد مجرای تنفسی میشود، پاک و تمیز است. اما این نوع ماده، که امروزه به شدت پرمصرف میباشد از جنس پلیمر پلی پروپیلن تولید گردیده است که تکنولوژی تولید آن اکستروژن می باشد که روش و اکسترودر مورد نیاز برای تولید این نوع پارچهی پلیمری به شکلی خاص بوده که در ادامه به آن پرداخته می شود. این تکنولوژی دارای اکستروژنی خاص بوده که دای آن دارای خروجی شامل 1000 سوراخ بوده و مذاب پلی پروپیلن از این روزنههای با قطر 0.2 میلی متر خارج میشود بنابراین مذاب حاصله از پلی پروپیلن باید دارای ویسکوزیتهی پایین و شاخص جریان پذیری بالا ( 1800-1400= MFI) با واحد گرم بر 10دقیقه باشد تا این مذاب به راحتی از سوراخهای موجود در نوک دای عبور کند. در تولید این نوع پارچه از اکسترودر تک مارپیچی با L/D 32 یا 33 استفاده میگردد که نتایج نهایی به استفاده از مارپیچی با 33 L/D= رسیده است. زیرا در این طول از مارپیچ، هم اختلاط و هم میزان پخت کاملتر میشود( منظور از پخت زود کامل ماده در درون اکسترودر و عدم باقی ماندن مادهی ذوب نشده). در این نوع از سیلندر مارپیچ برای تولید فیلامنتهای مورد بررسی، به شدت نیاز است که بتوان دمای سیستم را به طور کامل کنترل نمود. دور مارپیچ نیز بر دمای مذاب موجود در سیستم به شدت تاثیر میگذارد بنابراین باید دور را از حدی بالاتر نبرد که تنظیم دما از دست اوپراتور خارج گردد. زیرا جنس ماده به شدت ظریف است و اگر دما از حدی بالاتر رود، مادهی خروجی از اکسترودر به شدت خشک میشود.( یعنی احتمال سوختن پلیمر مصرفی بالاست.) بنابراین باید از دمای بالا در فرایند خود داری نمود تا از تولید پارچهای خشک جلوگیری شود. در این سیستم اختلاط باید به طور کامل انجام شود تا تمام موادی که از طول دای اکسترودر خارج میشود به صورت یکنواخت باشد به همین جهت در طراحی سیستم بحث جریان برگشتی در اکسترودر به شدت مهم بوده زیرا یکی از عوامل ایجاد اختلاط در سیستم است و همچنین از المان اختلاط ( barrier ) استفاده میگردد. برای تقوویت فشار برگشتی از دای و افزایش اختلاط و همچنین فشار درون اکسترودر از توری با مش بالا در خروجی اکسترودر استفاده نموده تا به این شیوه، فشار در اکسترودر را تقویت نموده و به اختلاطی یکنواخت دست یافت.

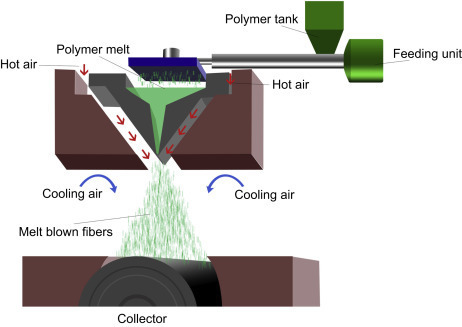

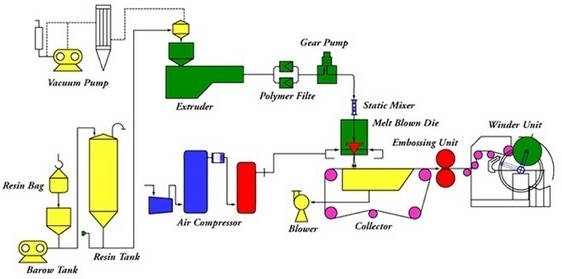

فرآیند اکستروژن ماده ی ملت بلون یک فرآیند تک مرحله ای است که از یک جریان هوای با سرعت بالا برای دمیدن یک رزین ترموپلاستیک مذاب که معمولا پلی پروپیلن است، از نوک قالب اکسترودر به یک نوار نقاله یا همان چیزی که به آن صفحه تجمع می گویند استفاده می کند. این روند از دهه 1950 وجود داشته و از زمان پیدایش تاکنون اهمیت بیشتری یافته است. فرآیند اساسی در شکل زیر نشان داده شده است و با استفاده از Melt Blown Fabric Extruder Machinery که به طور خاص برای مدیریت و کنترل فرآیند طراحی شده است ، انجام می شود.

ماده اولیه فرآیند ملت بلون ، یک رزین ترموپلاستیک به صورت گرانول ( pellets) است که در یک کیسه رزین ذخیره می شود و از طریق موادکش به قیف اکسترودر تغذیه می شود. تعدادی از پلیمرهای مختلف وجود دارد که برای استفاده در اکستروژن با دمش مذاب سازگار هستند. این پلیمرها عبارتند از :

- Polypropylene [PP]

- Polycarbonate [PC]

- Polybutylene terephthalate [PBT]

- Polyamide [PA]

- Thermo-plastic Polyurathane [TPU]

- Elastic Polypropylene [ePP]

که مهم ترین این نوع پلیمرهای نام برده، همان پلی پروپیلن بوده که در قبل بدان اشاره شده است.