عیب یابی و تعمیر سیلندر و مارپیچ – قسمت اول

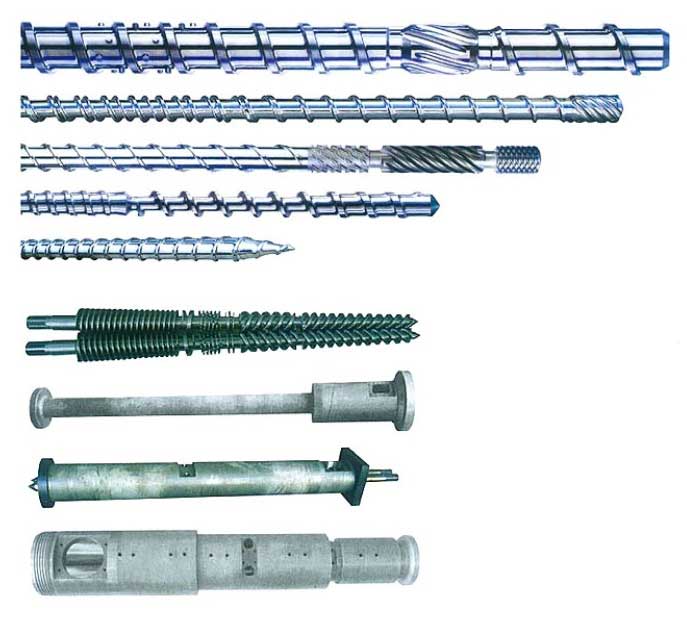

در این مقاله و همچنین دو مقاله بعدی به موضوع عیب یابی و تعمیر سیلندر و مارپیچ می پردازیم. با گروه مهندسی و ماشین سازی کشاورز همراه باشید : سیلندر و مارپیچ قسمتهایی از دستگاه اکسترودر یا ماشینآلات تزریق پلاستیک هستند که با ذوب و هدایت پلیمرها به سمت قالب باعث تولید قطعات پلاستیکی میشوند. در واقع سیلندر محفظهای است که مارپیچ درآن قرار میگیرد و با حرارت، دانههای جامد پلیمر را ذوب و سیال میکند و مارپیچ یا ماردون قطعهای فلزی و پیچی شکل است که وظیفه هدایت مواد پلاستیکی داخل سیلندر را به سمت قالب دستگاه اکسترودر دارد. معمولا برای ساخت سیلندر و مارپیچ از فولاد آلیاژی یا فولاد ضد سایش استفاده میشود و بعد از ساخت مارپیچ برای کاهش استهلاک و افزایش مقاومت آن در برابر خورندگی افزودنیهای مواد پلیمری، مارپیچ را با نیتراته آبکاری میکنند. ازطرفی دستگاه اکسترودر ازماشینآلات صنعتی برای تولید قطعات پلاستیکی پیوسته نظیر لوله، شیلنگ، سیم و کابل، نوار و پروفیل است که از سیستم سیلندر و مارپیچ استفاده میکنند و محصول آن به اندازه سیلندر، قطر مارپیچ، زاویه پیچ، فاصله یا گام پیچ، عمق و عرض کانال، ضخامت پرهها و درجه لقی بین سیلندر و مارپیچ وقالب دای اکستروژن بستگی دارد.

روشهای عیب یابی و تعمیر فرایند اکستروژن و سیلندر و مارپیچ :

قبل از کار روی یک مشکل خاص، یک سری از موارد باید در نظر گرفته شوند. شناسایی سریع و با دقت یک مشکل پیش رونده اکسترودر به منظور کاهش زمان خواب دستگاه یا تولید محصول باکیفیت از اهمیت بالایی برخوردار است. داشتن تجهیزات خوب و دانش فرایند اکستروژن دو پیشنیاز مهم و موثر در عیبیابی میباشند. برای کنترل فرایند تجهیزات بسیار مهم هستند اما مسلماً در فرایند عیبیابی تاثیر بیشتری دارند. حتی در شرایطی که فرایند کار به کل فرایند مسلط باشد، بدون تجهیزات خوب در بهترین حالت فرایند عیبیابی تنها یک بازی حدس و خطا است. بنابراین، در صورت نبود تجهیزات گاهی یک مشکل یا حل نشده میماند یا هزینه زیادی ایجاد میکند.

پیششرطهای مهم یک فرایند عیبیابی و تعمیر سیلندر و مارپیچ عبارتند از:

· تجهیزات خوب

· درک درست از فرایند اکستروژن

· جمعآوری و تحلیل دادههای گذشته

· تشکیل گروه عیبیابی

· اطلاعات کافی از شرایط دستگاه

· اطلاعات کافی از مواد

1-1 تجهیزات:

به طور کلی، اکستروژن فرایندی است که در یک جعبه سیاه اتفاق میافتد. امکان مشاهدهی اتفاقات درون اکسترودر، وجود ندارد. آنچه دیده میشود ورود مواد به داخل اکسترودر و خارج شدن آنها از قالب اکستروژن است. از آنجا که در بیشتر اکسترودرهای معمولی فرایند در سیلندر اکسترودر پنهان شده است، امکان رویت اتفاقات میان دهانه خوراکگیری و خروجی قالب غیرممکن است. بنابراین برای تصمیمگیری در مورد فرایند، به شدت به تجهیزات وابسته هستیم. در حقیقت تجهیزات “پنجرهای رو به فرایند” هستند زیرا بدون وجود آنها تصمیمگیری در مورد اتفاقات داخل اکسترودر غیرممکن است که یکی از مهمترین پیش نیازهای عیبیابی موثر و کاراست. اما تنها داشتن تجهیزات فراوان بر روی یک اکسترودر کافی نیست؛ باید از صحت عملکرد سنسورها و نمایشگرها اطمینان حاصل کرد. به طور مثال، اگر یکی از نواحی حرارتی اکسترودر دمایی بسیار بالا یا پایین نشان دهد، باید از صحت آن دما مطمئن شویم. تجهیزات اندازهگیری کننده باید به درستی کالیبره شوند و توانایی اندازهگیری نوسانات را داشته باشند. در علم کنترل فرایند آماری (SPC)، روشهای خاصی برای تعیین سطح توانایی تجهیزات اندازهگیری وجود دارد.

1-2 درک درست از فرایند اکستروژن:

درک صحیح از فرایند اکستروژن برای رفع کارآمد مشکلات فرایند اکستروژن الزامی است. به خوانندگانی که به فرایند اکستروژن آشنا نیستند توصیه میشود در دورههای آموزشی شرکت کنند که خواص پلاستیکها، ویژگیهای اصلی دستگاه اکسترودر، روشهای کنترل فرایند و تجهیزات، نحوه عملکرد داخلی اکسترودرها و طراحی مارپیچ و قالب را پوشش دهد. در حال حاضر برخی از مراکز خصوصی اقدامبه برگزاری چنین دورههای کوتاه مدتی میکنند. هم چنین برنامههای آموزشی دیگری مانند ویدئوها، وبینارها و… دیگری نیز وجود دارند که پلینو در تلاش است در اختیار خوانندگان قرار دهد.

در بسیاری از فرایندهای اکستروژن، اولین شیوهی آموزش، آموزش حین کار است. اما متاسفانه آموزش حین کار در اغلب موارد حداقل تاثیر و بیشترین هزینه را در بر خواهد داشت. اکسترودرها تجهیزات گران قیمتی هستند که برای تولید محصول خوب، باید به درستی و با دقت هدایت شوند. واضح است که اگر به خوبی انجام نشود یا محصول معیوب تولید میشود یا به اکسترودر لطمه وارد خواهد شد. همچنین لازم است بدانیم اکسترودرها تجهیزات خطرناکی هستند و کسانی که آموزشهای ایمنی ندیدهاند نباید با آن کار کنند.

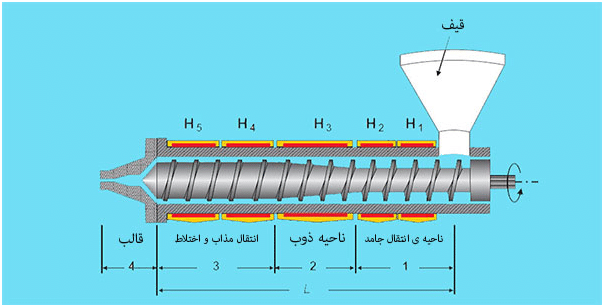

نواحی اصلی عملکردی یک اکسترودر در شکل زیر نشان داده شده است:

عیب یابی و تعمیر سیلندر و مارپیچ

- قیف خوراک گیری اکسترودر: این ناحیه طوری طراحی شده است که با نیروی جاذبه کار میکند و وظیفه آن انتقال آمیزه یا مواد آسیابی به درون اکسترودر است. ناحیه انتقال جامد، برای انتقال و تا حدودی متراکم کردن آمیزه و یا مواد آسیابی طراحی شده است.

- ·ناحیه ذوب اکستروژن:، ذوب شدن پلیمر در این ناحیه به دلیل انتقال حرارت هدایتی از سیلندر اکسترودر ذوب میشود.

- · گاز زدایی در فرآیند اکستروژن: این ناحیه که تنها در برخی اکسترودرها وجود دارد وظیفه خروج رطوبت، هوا و یا گازهای ایجاد شده در مذاب پلیمر را بر عهده دارد. برای تولید انواع محصولات پیویسی سخت، اکسترودر لزوماً باید شامل روزنه گاززدایی باشد.·

- ناحیه انتقال مذاب (یا ناحیه سنجش) اکستروژن:، هدف از این ناحیه انتقال مذاب مواد پلیمری و ایجاد فشار است.

- · ناحیه اختلاط اکستروژن:، این ناحیه برای بهبود یکنواختی مذاب بواسطه اختلاط برشی طراحی شده است. در برخی پلیمرها مانند پلیاتیلن در این ناحیه از ماژولهای خاص اختلاط که به اختلاط کششی، توزیعی و پراکنشی بهتر می انجامند استفاده میشود اما با توجه به حساسیت پیویسی نسبت به برش و احتمال تخریب آن، از چنین اجزایی درصنعت پیویسی استفاده نمیشود.

- · قالب اکسترودر: شکلدهی نهایی محصول اکسترود شده در این ناحیه اتفاق میافتد و سپس محصول مراحل پایین دست فرایند مانند اندازهدهی (کالیبره کردن)، خنک سازی، برش را طی خواهد کرد.